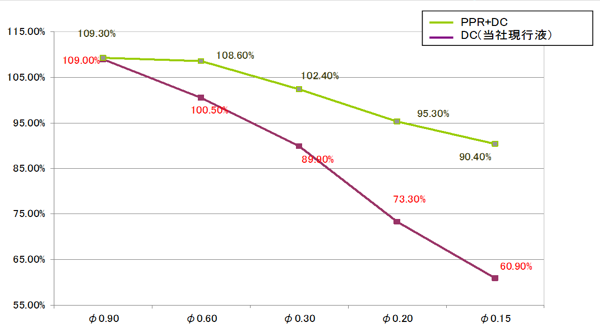

パルスめっきはDCめっきに比べ、開口径が小さくても高いスローイングパワーを維持できるのが特徴です。

孔内のめっき厚を確保しながら、表面めっき厚を抑えることが可能なため、ファインパターンのプリント基板に適しています。

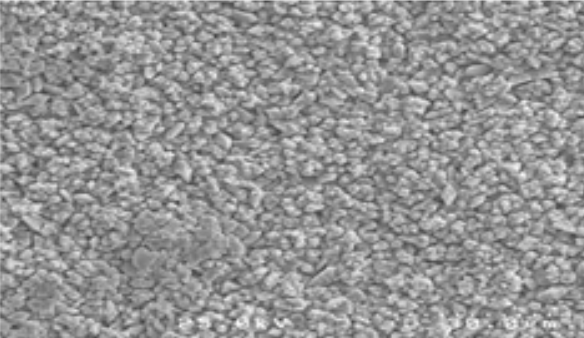

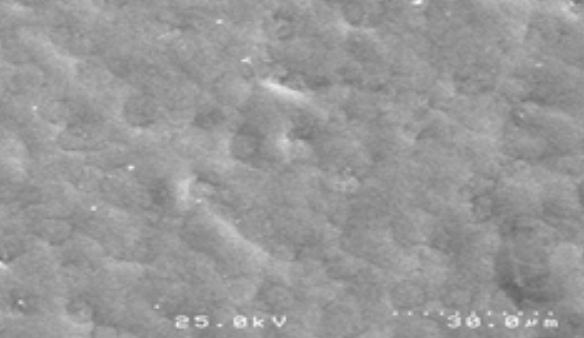

パルスめっきはその性質上スローイングパワーは高く維持できる反面、表面外観や物性が直流めっきに比べて劣るといわれています。

アズマのパルスめっきは、DCめっきを併用することにでDCめっきと同等以上の外観、皮膜物性を可能にします。

| 電源方式 | 抗張力 (N/mm²) |

伸び率 (%) |

析出表面状態 (SEM写真10000倍) |

|---|---|---|---|

| PPR | 245?345 | 18?25 |  |

| PPR+DC | 245?345 | 17?23 |  |

| DC | 267?345 | 16?22 |  |

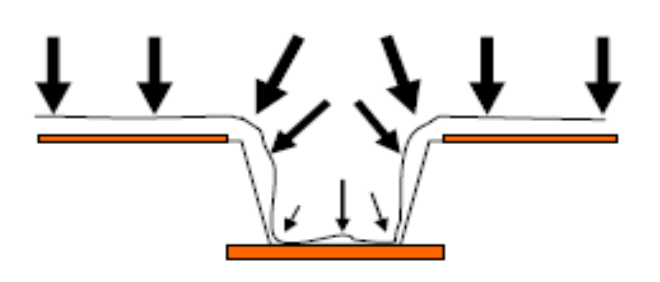

電流分布に応じて析出するため、高電流部の表面や穴入り口の膜厚は厚くなり、底部のコーナーは薄くなるため、全体の均一性が低下します。

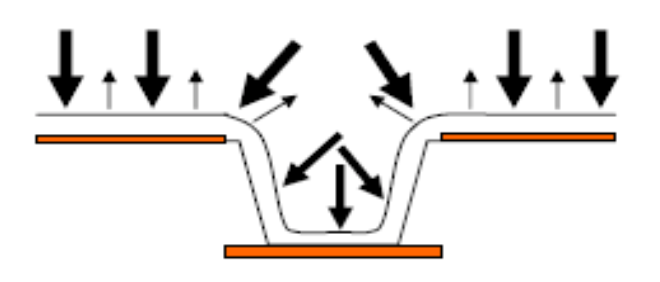

高電流部に厚く析出した皮膜を逆電流により溶解します。逆電流時は正電流時よりも高い電流密度にすることで、表面やコーナー部など局部的な溶解を促進します。

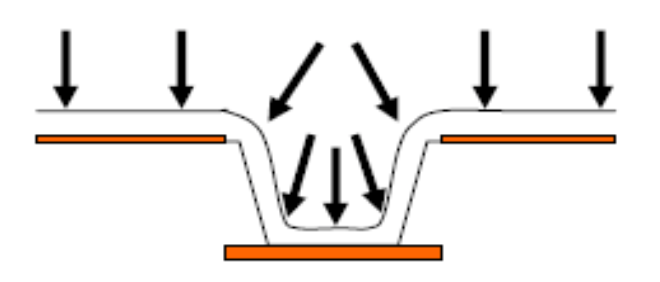

正電流時は高電流部に光沢剤中の促進剤の吸着が抑制される為、めっきの析出速度が遅くなります。逆に低電流部である穴底部には促進剤の吸着が抑制されない為、めっき速度が速くなります。その結果、均一なめっき厚が得られるようになります。

| 上部 |

中央部 | 開口径 100µm 深さ 60µm |

|

|---|---|---|---|

| 表 |  |

|

T.P70?80% |

| 裏 |  |

|

T.P70?80% |

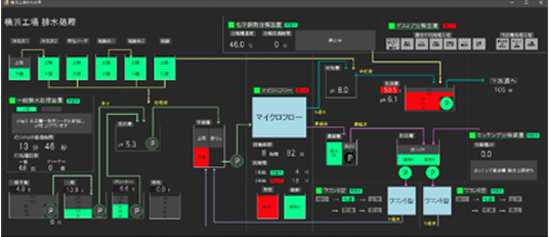

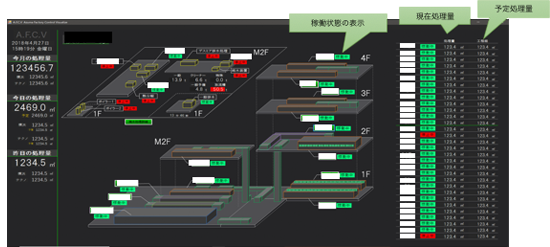

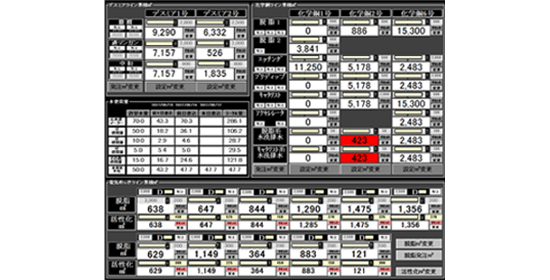

全ての生産ライン、排水処理設備を社内ネットワークに接続し、一か所でラインの稼働状態を確認できるアプリケーションです。

現場管理者の管理業務サポートと遠隔からのライン監視が可能となります。

各処理液の更新周期を設定。各ラインの生産量が実績により加算され、薬液の発注・建浴のタイミングが分かるようになっています。

数種類ある排水処理装置の稼働状態を一括で確認でき、さらに遠隔から監視することができます。